16 февраля в России празднуют День валенок — исконно русской обуви, которая прочно закрепилась в фольклоре. В национальных произведениях искусства еще полвека назад часто упоминали валенки, как вещь насколько обыденную, настолько и незаменимую. А что сейчас? Нужны ли кому-то в XXI веке, с появлением на прилавках сотен брендов зимних ботинок, валенки? А отличаются ли валяльные цеха от заводов по производству тех самых ботинок? Корреспондент ИА «Первое областное» посетил пимокатный цех (мастерскую по производству валенок) в селе Бродокалмак Красноармейского района, запечатлел процесс производства и пообщался с руководством предприятия.

Одноэтажное здание цеха с длинной дымящей трубой видно издалека. На желтой стене красуется старая надпись «Сапоговаляльный цех», а снизу более новая — «Пимокатный цех». Неудивительно: производство само по себе тут существует уже более 100 лет, однако прежний облик начало приобретать в 2010 году — с приходом нынешнего руководителя Юлии Бачмага. Она встретила меня в скромной темно-синей робе и провела экскурсию.

На самом деле производство начинается не у станков, а прямо в сенях здания. В небольшой деревянной комнатке стоят весы, на двери надпись: «Прием шерсти». Чтобы получить материал для изготовления валенок, цех прибегает к бартеру. Кошму (войлочный ковер из овечьей шерсти) они меняют у фермеров на уже готовую обувь.

Покидаем светлые сени и по узкому коридору, освещаемому тусклым желтым светом, идем в первую комнату на линии производства валенок. В помещении с большими окнами два станка. Сначала овечья шерсть, которую принесли фермеры, отправляется на «трепач», который должен перемолоть скомканный, местами запутанный материал.

В ковш из станка высыпаются отдельные короткие «завитушки».

Эти клочки переправляют на второй станок, состоящий из множества валов разного размера. «Завитушки» пройдут под каждым валом, выпрямятся, и на выходе получится рулон длинной тонкой шерстяной нити. Работник шерстобитки делит широкое шерстяное полотно на две части, одна из которых станет левым валенком, вторая — правым.

Оба рулона взвешивают и, исходя из веса, отправляют в стопку, приготовленную для валенок определенного размера. Только посмотрите, вот этот огромный «стог» шерсти, которым можно обмотать пару человек, станет всего одним валенком.

Теперь задача — придать полотну форму, хоть как-то напоминающую обувь. Рулоны отправляются в соседнюю комнату — отдел настилки (это единственный этап, которым управляют женщины, в остальных комнатах работают исключительно мужчины). Полотно кладут на прозрачный стол, подсвечиваемый снизу лампой, и по готовому трафарету выщипывают форму: голенище и ступню.

То, что получилось, кладут на огромную плиту с прессом сверху. Система похожа на утюжок для волос. Шерсть смачивают водой, кладут на горячую поверхность и прижимают второй плитой. Как волосы кудрявого человека после утюжка выпрямляются, так и шерсть перестает быть воздушной — спрессовывается, образуя, как здесь говорят, «пластик».

Это плотное полотно отдельные работники сворачивают, набивают внутрь шерсть, придавая уже узнаваемую форму валенка. Но это лишь очертания будущего продукта.

Посмотрите: вот этот сапог Гулливера предназначается для девушки с 35-м размером ноги! Дело в том, что шерсть пока недостаточно спрессована, а форма далека от идеала, потому на этом этапе обувь делают с большим запасом, оставляя простор для маневра следующим отделам производства.

Переходим в соседнюю комнату. Здесь на столе раскладывают те огромные, но пока недостаточно плотные валенки. В ряд — штук по десять. А затем скатывают их все в один рулон, который обдают кипятком, чтобы легче принимал форму. Этот сверток работник станка кладет между двумя валами. Один из валов плотно прижимается ко второму, стискивая рулон валенок. Теперь они стали чуть плотнее. Валенки достают, поправляют, если что-то помялось, — и все сначала. Так шесть раз. После таких процедур валенки сильнее спрессовываются и, соответственно, уменьшаются раза в два.

Однако такой плотности для суровой зимы недостаточно. По словам работников цеха, местные валенки должны греть вплоть до –40 градусов.

Чтобы достичь такого результата, обувь вновь ошпаривают горячей водой. В «стиральной машине» валенки буквально кипятятся, после чего уплотняются и принимают свой окончательный размер.

Осталось придать нужную форму. Обувь натягивают на «крокодила» — большие плоскогубцы, которые растягивают голенище до размера ноги. На этапе производства ногу будут заменять колодка, «прибор» и насадка — деревяшки, которые в комбинации имитируют форму человеческой ноги. Их забивают в мокрый, горячий валенок.

Последняя комната намного уютнее. Здесь из валенок достают все деревяшки, окончательно высушивают готовый продукт. Осталось лишь косметически поправить огрехи производства — большими железными ножницами подрезать неровные края голенища.

Здесь же и определяется размер обуви. Специальными палочками измеряют длину подошвы. К примеру, если 29-сантиметровая палочка поместилась в области ступни валенка, значит, это 42-й размер. Продукцию отправляют в соседнюю комнату, закрытую от посторонних маленьким навесным замочком, — на склад.

На сайте цеха размещены фотографии валенок с различными рисунками, но в описании процесса производства так и не нашлось места вышивке. Дело в том, что на изготовлении стандартного серого или черного валенка работа мастерской действительно заканчивается, рисунки добавляют сельские «фрилансеры» — рукодельницы, готовые после основной работы повышивать валенки. Обувь после закрытия цеха Юлия с мужем отвозит прямо к ним домой, на одну пару уйдет до трех дней. Концепция рисунков, конечно, обговаривается, но у мастеров есть право на собственное видение деталей, поэтому каждая новая пара получается уникальной.

Когда я зашел на склад, забитый продукцией, я подумал, что это товар, который ждет своей отправки. Оказалось, что предзаказы появляются редко и валенки делают заранее, а этот склад является магазином. Местные жители приходят прямо сюда, в маленькой деревянной комнатке выбирают себе пару.

Правда, несмотря на то, что бродокалмакский цех — один из всего лишь трех цехов по производству валенок в области, в последнее время дела идут не лучшим образом. За месяц могут купить пар 12 валенок, и это еще когда из соседних деревень приедут. Причин низкой востребованности много. Например, теплые зимы, со слякотью вместо снега, да и потребность у человека, купившего валенки, в следующий раз возникнет лишь через несколько лет.

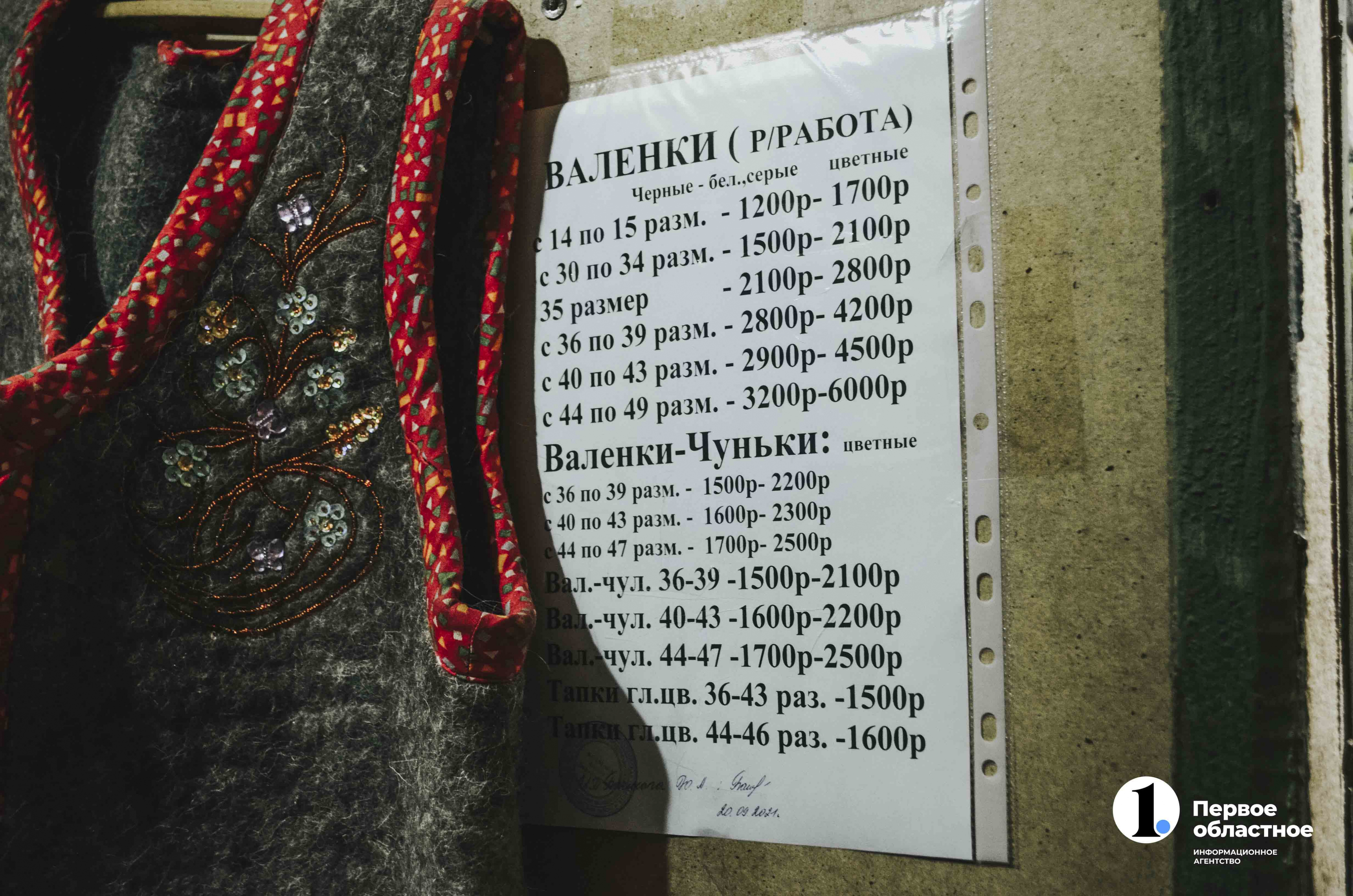

Цех также владеет четырьмя маленькими торговыми точками в Челябинске. Там, по словам, Юлии Бачмага, продукцию покупают чуть активнее, чем в селе, однако цифры руководитель, тяжело вздохнув, не назвала. После недолгого разговора выяснилось, что предприятие работает практически «в ноль», выручкой окупая лишь затраты на производство. Почему так получается? Казалось бы, ценники на некоторую обувь, выходящую со станков этого цеха, достигают семи тысяч рублей. Слишком большие затраты на производство складываются не только из зарплат большому количеству сотрудников (на каждом из описанных этапов — минимум два работника), но также из ремонта оборудования и даже из покупки дров: здание отапливается дровяной печью. Кроме того, важно понимать, что мастерская, где практически все делается вручную, — не конвейер. Одну пару валенок делают пять дней — по дню на каждый этап.

Да, скорость производства уступает заводам, изготавливающим современные ботинки, но валенки уже давно не претендуют на массовость. Сегодня это обувь для своей целевой аудитории: рыбаков и охотников, детей, любящих веселую вышивку с любимыми героями, женщин, предпочитающих однотипным кожаным сапогам уникальные, не менее красивые валенки.

«Работаем и работаем. “Спасибо” нам скажут — уже хорошо», — с улыбкой говорит Юлия.

Добивает не слишком оптимистичную картину сезонность производства. Летом валенки никто не покупает, а потому в марте цех закрывают. Сотрудников увольняют и ставят на биржу труда до следующей осени. Теплую половину года люди живут на выплаты и деньги за подработки, самая популярная из которых — сбор ягод.

«В основном за ягодами ходят. Они там по порядочку зацветают до самой осени. Даже сюда не хотят возвращаться, пока все не продадут. Некоторые дрова колют, на огородах помогают. Мужчины грузчиками еще в соседнюю деревню ездят», — делится Юлия.

По словам руководителя, несмотря на неплохую, по меркам села, зарплату, работать в мастерской хотят немногие. Порой доходило до того, что Юлия с мужем стучали в двери домов и предлагали трудоустройство. И это вовсе не оттого, что условия плохие. Дело в том, что многие жители села работают на расположенных неподалеку птицефабрике и мясокомбинате. Кто-то трудоустроен в Челябинске. Часть селян вообще живет на пособия, выплачиваемые по разным причинам.

Получается, что цех до сих пор работает вовсе не из-за прибыли: на жизнь хватает — большего и не нужно. Цели гораздо более глубокие. Юлия признается, что она счастлива, когда может порадовать кого-то хорошей вещью, каждый довольный клиент уже мотивация продолжать. Да и в профессиональной сфере труд не остается незамеченным: грамот и дипломов у мастерской не счесть. Есть среди них и множество трофеев с профильных выставок, и даже благодарственное письмо от Заксобрания региона.

Несмотря на все трудности, Юлия Бачмага на вопрос о перспективах с появившейся звонкостью в голосе уверенно отвечает, что сдаваться не планирует. Говорит, что работа ей интересна, а это главное. Сейчас мастерская активно развивает свой стильно оформленный сайт и группу «ВКонтакте», откуда постепенно начинает поступать все больше заказов из других городов и даже регионов страны.